Der Umfang der zusammenfassenden Charakterisierung soll die Leistungsfähigkeit in Bezug auf Sicherheit, Komfort und Haltbarkeit der Alucork®-Platten hervorheben.

Grundlage der Charakterisierung ist eine 20 mm starke Alucork®-Platte und die typischen Anforderungen der Endverbraucher, wie die nationalen und internationalen Vorschriften für den Schienenpersonenverkehr.

Die mechanische Charakterisierung ist ein integraler Bestandteil jedes Systems, welches statischen Ladungen und den damit verbundenen strukturellen Anforderungen unterworfen ist. Die Leistung von Böden in Bezug auf Biegung und Eindruck ist besonders wichtig aufgrund der dynamischen Belastungen aus der Bewegung und Verteilung von Fahrgästen und Gütern im Waggon. Die Biegewiderstandswerte der AluCORK®-Platte (konzentrierte und verteilte Last) und ihres jeweiligen Moduls liegen innerhalb der für diese Eigenschaft erwarteten Werte.

Die Werte des Biegemoduls sowie die Biegeleistung unter verteilter Last (durch progressive Belastung der Platte über ihre Oberfläche) richten sich immer nach den Randbedingungen; der Abstand zwischen den Stützen, die den Waggonboden tragen, kann angepasst werden. Die Verstärkung des CorecorkTM-Kerns ermöglicht die Steuerung der gewünschten Durchbiegung, welche repräsentativ für die Biegung unter der Flächenlast ist.

Die Pflege und Funktionsfähigkeit der Bodenoberfläche ist gleichbedeutend mit ihrer Haltbarkeit. Sie muss Stoß- oder Punktbelastungen durch Befestigungselemente oder möglicherweise durch außergewöhnliche Betriebssituationen standhalten.

Die Stoßfestigkeit wird durch die Dellenbildung auf der Oberfläche durch den Fall einer Stahlkugel mit einer Masse von 500 g und 50 mm Durchmesser aus einer Höhe von 1 und 2 Metern über der Platte gemessen. Er wird ohne jegliche Endbearbeitung des Endbodens getestet und hat einen maximal zulässigen Wert von 1,0 mm bzw. 2,0 mm. Die erhaltenen Werte entsprechen diesen Anforderungen. Was die Beständigkeit gegen Einzellasten betrifft, so wird die Dellenbildung durch Aufbringen von Lasten von 1,0 kN bis 1,5 kN auf die Fläche, die einem Kreis von 6 mm Durchmesser entspricht, erzielt, wodurch Oberflächenspannungen im Bereich von 35 MPa und 53 MPa entstehen. Die maximalen Leistungsanforderungen für die Dellenbildung aus einer konzentrierten Last liegen zwischen 0,5 mm und 1,0 mm für diese Lasten, was zeigt, dass die Alucork®-Platte die Anforderungen problemlos erfüllt.

Komfort ist für den Eisenbahntransport ein seit langem bestehender Faktor. Eine thermisch angenehme Umgebung und die Abwesenheit von störenden Geräuschen sind für die Wahl dieses Verkehrsmittels entscheidend.

Während die Temperatur durch aktive Systeme gesteuert wird (Zwangsklimatisierung), wird ihre Effizienz durch die Dämmeigenschaften der Materialien beeinflusst, welche die Struktur des Waggons in Kontakt mit der Außenseite bilden, was sich direkt auf die Betriebskosten auswirkt. Die Wärmeleistung der Grundkonfiguration von 20 mm Alucork®, gemessen an der Wärmeleitfähigkeit, ist um eine Größenordnung niedriger positioniert als bei einer Sperrholzlösung mit dem typischen Wert von 0,14 W/m°C. Das bedeutet, dass die Wärmeverluste oder -gewinne nach außen über den Waggon deutlich reduziert werden.

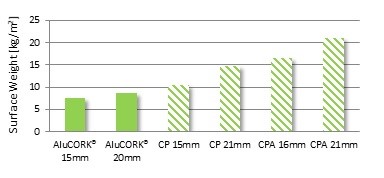

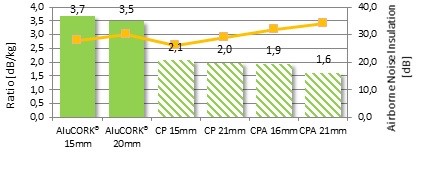

Die Brandleistung der Materialien im Eisenbahnszenario kann eine oder mehrere Funktionen haben, um letztlich die Sicherheit und das Leben der Insassen zu schützen. Seine Aufgabe, die Ausbreitung von Feuer und die daraus resultierende Wärme (Intensität) und Rauch (Opazität und Toxizität) einzudämmen, sollte im Brandfall einen sicheren Zugang zu Evakuierungswegen ermöglichen sowie den erwarteten Zusammenbruch der Struktur verhindern. In gleichem Maße ist auch der Schall (strukturellen Ursprungs, durch Schwingungen oder Luft verbreitet), der von außerhalb des Waggons kommt, weitgehend von passiven Systeme abhängig, wie es für die Schalldämmung von Materialien typisch ist. Der von außerhalb des Waggons kommende Schall entsteht im Wesentlichen durch die Wechselwirkung zwischen dem Rad und der Schiene und den aerodynamischen Geräuschen, die durch den fahrenden Zug (durch den Strom turbulenter Luft) erzeugt werden. Dieser kann durch einen Boden mit guter akustischer Leistung reduziert werden. Dies ist jedoch nur eine von mehreren Komponenten, die bei der Reduzierung des Schalls im Waggon durch den Boden berücksichtigt werden müssen. Die Luftschalldämmwerte der 20 mm dicken Alucork®-Platte sind 30 dB höher als die von Sperrholz gleicher Stärke (CP), betragen jedoch geringfügig weniger als die von akustischem Sperrholz. In der Gesamtbewertung ist die Schalldämmung pro Masseeinheit (dB/kg) bei der Alucork®-Platte jedoch deutlich höher, so dass diese Wahl die effizienteste ist.

Die jüngste europäische Referenznorm, die sich mit dem Brandverhalten von Werkstoffen und Bauteilen in Schienenfahrzeugen befasst (EN45545-2), wird ab 2016 alle nationalen europäischen Normen ersetzen. Diese Norm klassifiziert die Fahrzeuge nach dem Risikograd (am niedrigsten - HL1/HL2/HL3 - am höchsten) und legt damit die Anforderungen fest. Sie klassifiziert alle an Bord befindlichen Materialien in Gruppen und ordnet ihnen die entsprechenden Anforderungen zu, wobei sie die Methoden, Bedingungen und ihr Brandverhalten definiert. Die Böden entsprechen der Anforderungsklasse R10, wobei Alucork® nach dem höchsten Anforderungsniveau, HL3, klassifiziert ist.